Las ruedas y los neumáticos de las motocicletas se montan en dos estados, uno con cámara de aire y otro con neumático sin cámara. El orificio del núcleo de la válvula del cubo del tubo interior se penetra directamente, mientras que el orificio del núcleo de la válvula del cubo de la rueda sin cámara es un orificio escalonado. El grosor de la pared del orificio del núcleo de la válvula del neumático sin cámara afecta directamente la capacidad de montaje del núcleo de la válvula y la seguridad de la conducción posterior. Afectado por la deformación del blanco, excentricidad, etc., el espesor de la pared del orificio del núcleo de la válvula es difícil de controlar. Diseñamos un accesorio de máquina perforadora especial para aumentar el área de contacto entre la superficie de referencia de la pieza y el accesorio para asegurar la consistencia del espesor de la pared del orificio del núcleo de la válvula perforada.

El cubo de la rueda es un componente de seguridad en toda la motocicleta y requiere una gran precisión dimensional. El cubo se compone principalmente de tres partes: el tambor (que consta del núcleo del eje y el tambor), los radios y la rueda. El material es aleación de aluminio. El diámetro del buje suele estar comprendido entre 280 y 500 mm. Se requiere que el grosor de la pared del orificio del núcleo de la válvula sin cámara sea de ± 0,5 mm. Idealmente, es necesario asegurarse de que la concentricidad entre el centro del buje y la rueda esté dentro de 1 mm para cumplir con los requisitos de precisión.

En el proceso de producción real, debido a los muchos procesos de fabricación de llantas de aleación de aluminio, desde la primera fundición hasta la perforación del orificio del núcleo de la válvula, es necesario pasar por el elevador de fundición, corte y vertido, orificio central de perforación, desbarbado, tratamiento térmico y rectificado. , granallado y mecanizado. Una prueba de estanqueidad al aire, una perforando el orificio del núcleo de la válvula. En estos procesos tecnológicos, muchos factores como la deformación del molde de fundición, la deformación por tratamiento térmico, la desviación del mecanizado, etc., afectan la coaxialidad del núcleo del eje y la rueda del vehículo en diversos grados. Esto dificulta el control del grosor de la pared del orificio del núcleo de la válvula. Cómo reducir los factores que afectan la desviación del espesor de la pared del orificio del núcleo de la válvula.

1 Análisis de la razón

Debido a que el grosor del orificio de la válvula sin cámara afecta directamente el rendimiento después del ensamblaje, los requisitos de precisión son altos. En la producción real, a través de la investigación in situ, la tasa de calificación de procesamiento es solo del 92,65%. Para mejorar la calidad del procesamiento y garantizar la seguridad de uso, hemos creado un equipo de investigación para realizar un análisis preliminar de este problema con métodos de control de calidad y herramientas de gestión de la calidad.

Primero, resumimos y discutimos varios factores que influyen a través del análisis in situ. Después de muchos análisis in situ y demostraciones de prueba, los principales factores que influyen son la deformación excéntrica del producto y la fuerza desigual de los trabajadores al perforar.

De los resultados de las pruebas anteriores:

a) La tasa de aprobación general de los espacios en blanco defectuosos es del 93,1% y la posición es irregular, y el error acumulativo entre los procesos tiene un mayor impacto en el control de posición y tamaño del orificio del núcleo de la válvula de perforación.

b) La tasa de aprobación promedio de los orificios del núcleo de la válvula de perforación es del 98,3%, excluyendo la influencia de la deformación de la fundición, la deformación por tratamiento térmico y la excentricidad del mecanizado. Descubrimos que durante el proceso de perforación, el método de operación es la producción manual, y la fuerza desigual de los trabajadores al perforar tiene un impacto directo en los resultados del procesamiento.

A través del análisis de los resultados de las pruebas anteriores, en la producción real, encontramos que la tasa de aprobación de cada proceso relacionado no se puede controlar para alcanzar el 100%, y existen efectos cruzados. Con la tecnología de perforación actual, el proceso mencionado anteriormente elimina la deformación y otros factores para asegurar el diseño del espesor de perforación. Es muy difícil y debido a que la perforación es de producción manual, las habilidades no están sincronizadas, lo que resulta en fluctuaciones en la calidad del producto.

En vista de la situación anterior, mejoramos el diseño de las herramientas para que no se viera afectado por la deformación de los procesos anteriores, y llevamos a cabo la idea de la transformación automática para mejorar la tasa de paso del espesor del agujero del núcleo de la válvula de perforación. .

2 Mejora del esquema

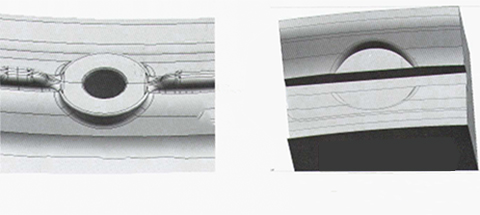

a) A través del análisis teórico y la práctica, el herramental original del núcleo de la válvula ha sido rediseñado: el eje de posicionamiento del orificio del eje original y el posicionamiento de la palanca de cambios más la sujeción y fijación de la garra de tracción se cambian al posicionamiento del respaldo del saliente del orificio del núcleo de la válvula más la pinza de tracción Abrazadera y fijación. Elimine los factores que influyen en la deformación y la excentricidad cambiando la posición de trabajo.

Después de la mejora de las herramientas de posicionamiento del orificio del núcleo de la válvula descritas anteriormente, dado que la superficie de posicionamiento de procesamiento es directamente el plano inferior del orificio del núcleo de la válvula, el datum se fija y no cambia, y la profundidad de la broca se ajusta para asegurar que la válvula El espesor de la pared del orificio central es constante.

b) Una vez que se utiliza el nuevo diseño de herramientas, evita eficazmente la deformación del producto y el procesamiento deficiente causado por la excentricidad, asegura la consistencia de la calidad del procesamiento del producto y establece una base sólida para la automatización del procesamiento. Reemplazamos el manual original con una máquina de perforación CNC La perforación vertical se da cuenta de la producción automatizada y elimina el impacto de la fuerza desigual en la calidad del producto causado por las habilidades no sincronizadas de los empleados.

c) Verificación de la eficacia: Seleccionamos al azar 300 piezas del sitio para perforar los orificios del núcleo de la válvula, se calificaron 295 piezas y la tasa de aprobación fue del 98,3%. Se analizaron los productos no calificados y se analizó la concentricidad, excentricidad y rueda de varios productos con excesivo espesor de pared. La redondez del automóvil está dentro del rango requerido. Se puede ver que este

El método de sujeción puede evitar eficazmente los efectos de la concentricidad, excentricidad y redondez de la rueda del producto.

Pero, ¿qué causó estos 5 defectos? El análisis y muchas pruebas han demostrado que debido a la holgura de montaje y la capacidad de carga insuficientes del codo de conexión y la base para el posicionamiento del saliente del agujero del núcleo de la válvula, se ha mejorado la herramienta de posicionamiento. El saliente del orificio del núcleo de la válvula se utiliza para posicionamiento de respaldo y presión y fijación vertical. Reemplace el conjunto del codo y la base con una placa fija, como se muestra en la Figura 5.

3 Verificación final

Esta herramienta está firmemente fijada, no tiene deformaciones y no se ve afectada por la presión. Las herramientas se diseñan y procesan de acuerdo con la estructura del producto, y su superficie de posicionamiento está completamente ajustada a la parte de procesamiento del producto, de modo que se minimiza la influencia de factores externos.

Finalmente se verificó el efecto mejorado. En la Tabla 2 se muestra un resumen de 400 inspecciones aleatorias de los orificios del núcleo de la válvula del sitio.

Se puede ver en los resultados de la prueba que la tasa de aprobación de la herramienta mejorada fue del 99,75%, y la razón del defecto fue que las virutas de aluminio de la herramienta no se limpiaron durante el procesamiento. Hasta ahora, nuestra mejora ha cumplido con los requisitos de diseño.

4. Conclusión

En el proceso de producción de llantas de aleación de aluminio, el diámetro de la llanta en sí es grande y el flujo del proceso es elevado. Se producirán excentricidades y deformaciones incontrolables en los procesos de fundición en bruto, tratamiento térmico y mecanizado, lo que afectará el procesamiento posterior. Herramientas mejoradas al perforar el orificio del núcleo de la válvula, optimizar la referencia de posicionamiento, eliminar efectivamente la influencia de la mala deformación del producto en el proceso de perforación del orificio del núcleo de la válvula. Al mismo tiempo, en el proceso de operación real, es necesario asegurarse de que no haya viruta de aluminio en la herramienta de posicionamiento del núcleo de la válvula, y que no haya cicatrices, partículas ni protuberancias en el revestimiento del núcleo del núcleo de la válvula del cubo. agujero, a fin de garantizar eficazmente que el espesor de la pared del agujero del núcleo de la válvula esté dentro del rango de tolerancia. Dentro.

Nos dedicamos a la producción e importación y exportación independientes de llantas de aleación de aluminio en China, con más de 8000 modelos de llantas de aleación de aluminio, alrededor de 50,000 inventarios y entrega rápida. Brindamos ruedas personalizadas y servicios de producción de generación, puede proporcionarnos un mapa de estilo de rueda, nuestros diseñadores le diseñarán una rueda hermosa y de alta calidad, ¡bienvenido a contactarnos!

Si no encuentra el estilo de rueda que necesita, puede enviar un correo electrónico a jihoowheels@jihoosh.com y le enviaremos el estilo de rueda que necesita de acuerdo con su descripción. Le proporcionaremos una llantas aleacion de calidad y un servicio excelente.